17.01.2020

Mit additiver Fertigung zu mehr Produktivität - Glockenwerkzeug zur Außenbearbeitung von MAPAL

Dank geringerem Gewicht zu deutlich höheren Schnittdaten

Neues Glockenwerkzeug mit niedrigem Gewicht, hoher Standzeit und besten Schnittdaten

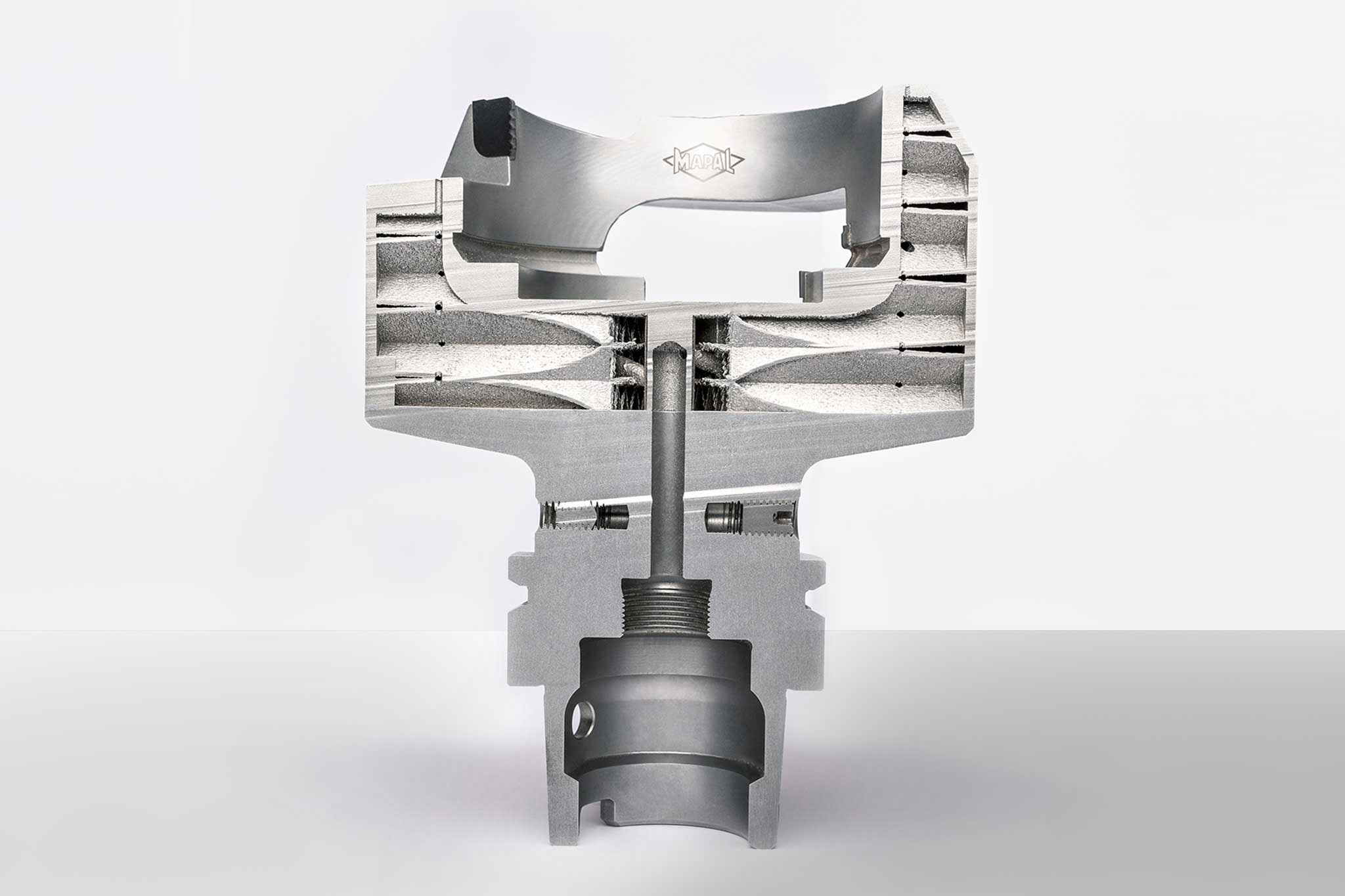

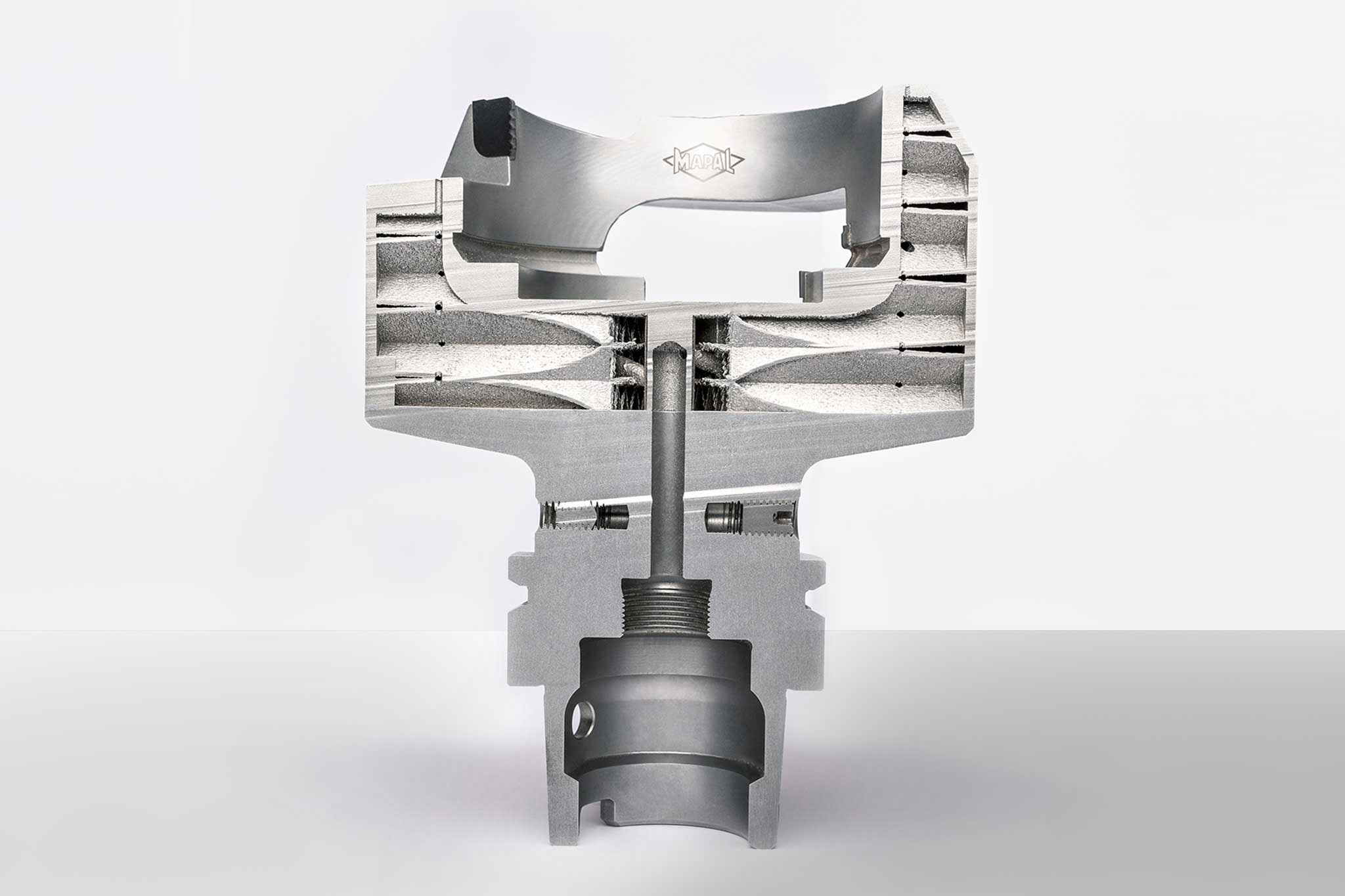

MAPAL hat deshalb das bestehende, konventionell gefertigte Glockenwerkzeug optimiert. Zum einen haben die Werkzeugexperten die Kühlkanalführung optimiert. Zum anderen haben sie mit dem selektiven Laserschmelzverfahren das Innere des Werkzeugs verändert – statt Vollmaterial ist dort nun eine speziell ausgelegte Wabenstruktur zu finden. Dadurch ist das Werkzeug um 30 Prozent leichter. Durch die dämpfende Wirkung der Struktur erhöht sich die Standzeit um ca. 40 Prozent. So können Zerspaner das Werkzeug mit höheren Schnittdaten nutzen, die Bearbeitungsqualität bleibt unverändert hoch. Im Einsatz senkt das neue Werkzeug die Bearbeitungszeit im Vergleich zu seinem konventionellen Pendant um 50 Prozent.