04.12.2020

Elektrifizierte Mobilität

Kleine Gehäuse für Elektromotoren aus Magnesium und Aluminium prozesssicher bearbeiten

Heute erklimmen Hobbyradfahrer Anstiege scheinbar mühelos, die eigentlich selbst Radprofis zum Schwitzen bringen. Die dafür verantwortlichen E-Bikes, Pedelecs, also Fahrräder mit elektrischem Hilfsmotor, sind aktuell allgegenwärtig und finden mehr und mehr Verbreitung. Mit der Beliebtheit der E-Bikes steigen auch die Produktionszahlen ihrer Bauteile.

Die Produktion von E-Bikes

Allein in Deutschland fertigten die Hersteller 2019 eine Million Fahrräder mit elektrischem Hilfsantrieb. Bei der Produktion stellen unter anderem die Motorengehäuse eine Herausforderung dar. Schließlich müssen diese klein und leicht sowie gleichzeitig hochgenau sein. Die geringe Größe des gesamten Antriebs resultiert aus dem begrenzten Platz, der an einem E-Bike zur Verfügung steht. Möglichst unauffällig sind die meisten Motoren direkt im oder am Rahmen verbaut. Besonders gewichtsarm müssen die gesamten Antriebe sein, um eine lange Laufdauer der Batterie sicherzustellen. Je weniger Lasten bewegt werden müssen, desto weniger muss der Motor „arbeiten“ und umso länger hält eine Akkuladung. Schließlich müssen die Gehäuse hochgenau gefertigt sein, damit der Motor geräuscharm und mit hoher Laufruhe arbeitet. Zum anderen läuft nur ein präzise gefertigter Motor reibungslos und erreicht den höchstmöglichen Wirkungsgrad.

Resultierend aus den genannten Anforderungen fertigen die meisten Hersteller von kleinen Elektromotoren ihre Motorengehäuse aus Aluminiumdruckguss, häufiger noch aus Magnesiumdruckguss. Beide Werkstoffe sind gewichtsarm. Magnesium mit einer Dichte von 1,7 g/cm3 ist etwas leichter als Aluminium mit einer Dichte von 2,7 g/cm3. Zudem ist Magnesium noch besser gießbar als Aluminium. So sind Konstruktionen mit noch dünneren Wandungen und filigraneren Strukturen möglich. Ob aus Aluminium oder Magnesium – die meisten Motorengehäuse setzen sich aus dem eigentlichen Gehäuse und ein oder zwei Deckeln zusammen. Sie sind sehr dünnwandig, labil und damit anfällig für Vibrationen. Mehrstufige Konturzüge innerhalb der Gehäuse bieten den Platz für die unterschiedlichen Funktionsbauteile der Motoren. Die geometrischen und maßlichen Anforderungen sind hoch – es sind enge Form-, Lauf- und Lagetoleranzen vorgegeben.

Herausforderung Motorengehäuse

„Für die Zerspanung der Gehäuse sind die Eigenschaften des Materials sowie die dünnen Wände des Bauteils die größten Herausforderungen“, sagt Leander Bolz, Vertriebsleiter des MAPAL Kompetenzzentrums für PKD-Werkzeuge. Zudem sind die Gehäuse häufig bereits beschichtet, wenn sie zerspant werden. Diese Beschichtungen dürfen während der Bearbeitung nicht beschädigt werden. „Unsere Kunden in diesem Bereich fertigen sehr hohe Stückzahlen, entsprechend wichtig ist es, dass die Werkzeuge zur Zerspanung hochwirtschaftlich einsetzbar sind“, ergänzt Bolz.

Über die vergangenen Jahrzehnte hat MAPAL umfassende Erfahrung bei der Zerspanung von kleinen Motorgehäusen sowohl aus Aluminium als auch aus Magnesium gesammelt. „Beispielsweise für Motorsägen, Mofas oder Rasenmäher kommen seit jeher die kleinen Gehäuse zum Einsatz, allerdings sind mit der Elektrifizierung die Genauigkeitsanforderungen nochmals gestiegen“, erläutert Leander Bolz. Und so hat MAPAL sein Programm für die Komplettbearbeitung von kleinen Gehäusen auf die veränderten Bedingungen angepasst. In erster Linie eignen sich PKD- und Vollhartmetallwerkzeuge bestens für die Zerspanung der beiden Werkstoffe. In einigen Fällen legen die Werkzeugexperten den Prozess als Trockenbearbeitung aus. Polierte Spanräume und besonders glatte Oberflächen an den Werkzeugen verhindern ein Verschmutzen. Sie machen den Zerspanungsprozess auch ohne Kühlschmierstoff sicher.

„Wenn wir die Werkzeuge für die Bearbeitung eines Gehäuses aus Magnesium auslegen, bewegen wir uns im ersten Schritt immer an der oberen Toleranzgrenze“, erläutert Bolz. Denn durch Spannungen im Inneren des Werkstücks, unterschiedliche Beschichtungsdicken oder die Duktilität des Materials, das sich nach der Bearbeitung durch den Wärmeeintrag zusammenzieht, entstehen Abweichungen einiger Durchmesser und Lager. „Erst nach einer Probebohrung mit anschließender Maßkontrolle am Bauteil bestimmen wir die erforderlichen Werkzeugdurchmesser, die auch für die Folgewerkzeuge gültig sind.“

Wirtschaftlichste Lösung dank Kombinationswerkzeugen

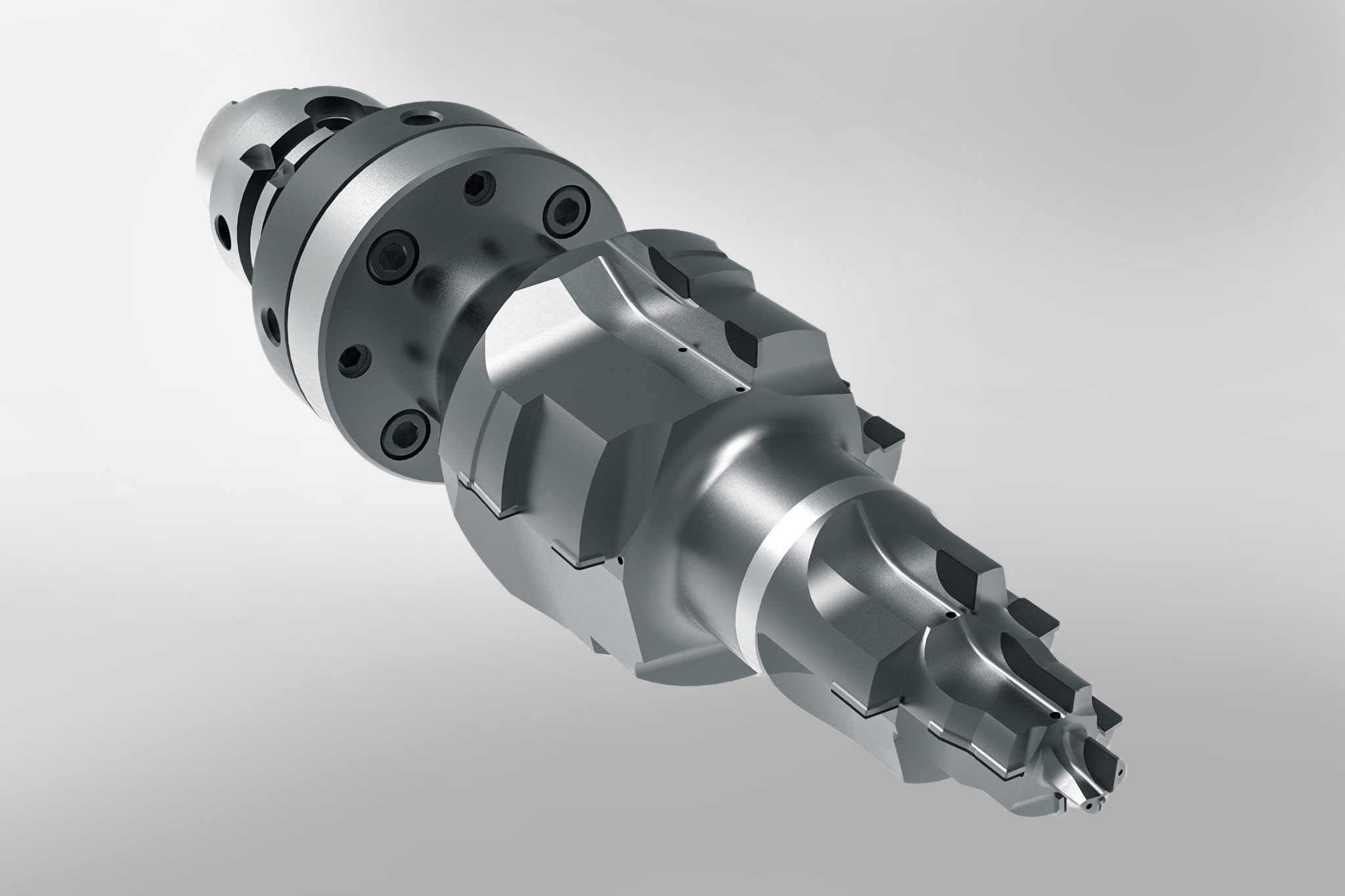

PKD-Werkzeug bearbeitet Lager- und Positionsbohrungen

Ein Beispiel dafür ist das Werkzeug zur Bearbeitung des Lagersitzes eines Magnesiumgehäuses. „Bei dieser Bearbeitung hatten wir mit starken Vibrationen zu kämpfen, da das Bauteil vor allem im Bereich der dritten Lagerbohrung extrem dünnwandig ist“, erinnert sich Leander Bolz. Das Werkzeug muss an den vorgegossenen Bohrungen 0,6-1 mm Material abtragen.

Der Kunde stellte hohe Anforderungen:

- Rundheit < 0,01 mm

- Durchmessertoleranz IT7

- Gemittelte Rautiefe Rz < 10 µm

MAPAL legte dafür ein komplexes, mehrstufiges PKD-Kombinationswerkzeug aus. „Damit bearbeiten wir die drei Lagerbohrungen und die Positionsbohrung des Lagersitzes in einem Schuss – prozesssicher innerhalb der geforderten Toleranzen“, so Bolz.

Das Werkzeug arbeitet mit folgenden Schnittdaten:

- Drehzahl 8.000 min-1

- Vorschubgeschwindigkeit 3.200-4.800 mm/min

- Vorschub 0,1-0,15 mm

Bohren und Fräsen kombiniert in einem Werkzeug

Ein weiteres Werkzeug kombiniert die Fräs- und Bohrbearbeitung. Während Bohrstufen die Lagerbohrung und die Positionsbohrung bearbeiten, kommt eine Frässtufe zum Fertigen der Dichtnut zum Einsatz. „Auch bei diesem Werkzeug war es unsere Hauptaufgabe, Vibrationen zu verhindern und den Schnittdruck zu reduzieren“, erläutert Bolz. Die Werkzeugexperten erreichten dies, indem sie Zähnezahl und Geometrie der Frässtufe optimal aufeinander abstimmten. „Dadurch vermeiden wir auch Späne in der Nut und stellen sicher, dass der Fräsprozess sicher läuft“, sagt Bolz.

Die Frässtufe am Werkzeug arbeitet mit folgenden Schnittdaten:

- Drehzahl 8000 min-1

- Vorschubgeschwindigkeit 7.200 mm/min

- Vorschub 0,15 mm