23.06.2020

Vom Prozess gedacht – Entwicklungspartnerschaft von Maschinen- und Werkzeughersteller

Bei der zerspanenden Herstellung von Bauteilen stehen Taktzeiten und Werkzeugkosten umso mehr im Vordergrund, je größer die zu bearbeitenden Serien sind. Bei großen Stückzahlen, wie sie beispielsweise im Automobilsektor üblich sind, müssen deshalb die Eigenschaften sowohl der Werkzeugmaschine als auch der Werkzeuge optimal aufeinander und auf den jeweiligen Fertigungsprozess abgestimmt sein.

Sonderwerkzeuge für niedrige Gesamtkosten

„Die Zerspanungsaufgaben sind oft genauso individuell wie die Bauteile selbst einschließlich ihrer Werkstoffe“, ergänzt Alexander Wiesner, Technischer Berater bei MAPAL. „Natürlich lassen sich viele Bearbeitungen an komplexen Bauteilen auch mit Standardwerkzeugen umsetzen, allerdings ergeben sich daraus vor allem bei großen Stückzahlen oft erhebliche Nachteile bezüglich Taktzeit, Qualität und Wirtschaftlichkeit.“ In diesen Fällen sind Sonderwerkzeuge, die MAPAL genau auf die jeweilige Bearbeitung abstimmt, das Mittel der Wahl.

„Bei der Werkzeugauslegung kommt es auch darauf an, die erforderlichen Parameter des Bearbeitungsprozesses zu ermitteln“, sagt Wiesner, „insbesondere bei anspruchsvollen Geometrien“. Um den Prozess bestmöglich auszulegen, fertigt MAPAL deshalb häufig Werkzeuge als Prototypen. Damit werden dann umfangreiche Versuche am zu bearbeitenden Bauteil gefahren. „Dies wiederum hilft dem Anlagenhersteller, die Maschine mit den ermittelten Werten aus den Versuchen auszulegen“, so Wiesner weiter. Mit ELHA bestehe auf diesem Gebiet eine langjährige Entwicklungspartnerschaft. Die Vorteile für die Kunden, die sich daraus ergeben, werden nachfolgend anhand von drei Beispielen vorgestellt:

Vollbohrer für die Querlenkerbearbeitung

„Beim Vollbohren in Aluminium inklusive der Herstellung einer Passung bei der Bearbeitung eines Querlenkers stellten uns die Leistungen der bisher eingesetzten Lösung nicht zufrieden“, erinnert sich ELHA-Projektleiter Friedhelm Dresmann. Zum Einsatz kamen Werkzeuge mit gelöteten PKD-Schneiden (polykristalliner Diamant). Um die Bearbeitungszeit möglichst gering zu halten, wurden diese Bohrer mit sehr hohen Vorschüben eingesetzt. Als Nachteile erwiesen sich dabei die dafür nötige, hohe Antriebsleistung sowie die unzureichende Haltbarkeit der PKD-Schneiden an der Vollbohrstufe. Auf der Suche nach einer Lösung wandten sich die Verantwortlichen bei ELHA an MAPAL. Gemeinsam arbeiteten die Mitarbeiter des Maschinen- und des Werkzeugherstellers an einer Lösung. Entstanden ist ein Hybridwerkzeug. Es ist mit dreischneidigen, CVD-diamantbeschichteten ISO-Wendeschneidplatten zum Vollbohren in der Werkzeugspitze bestückt. Gelötete PKD-Schneiden auf der zweiten Stufe des Werkzeugs erzeugen die Passung.

Die Versuchsingenieure von MAPAL testeten das neue Werkzeug im eigenen F&E-Zentrum. Es überzeugte. Neben den insgesamt geringeren Kosten der Wendeschneidplatten ergab sich eine verringerte erforderliche Antriebsleistung aufgrund der positiven Schneidengeometrie. Zudem bilden sich, wie zuvor oftmals geschehen, keine langen Späne mehr. Die Wendeschneidplatten an der hoch belasteten Bohrerspitze können einfach und schnell gedreht beziehungsweise getauscht werden. So sank auch der Instandhaltungsaufwand beträchtlich. Insgesamt reduzierten sich die Kosten für den Hersteller des Querlenkers pro Herstellung einer Bohrung um mehr als 50 Prozent.

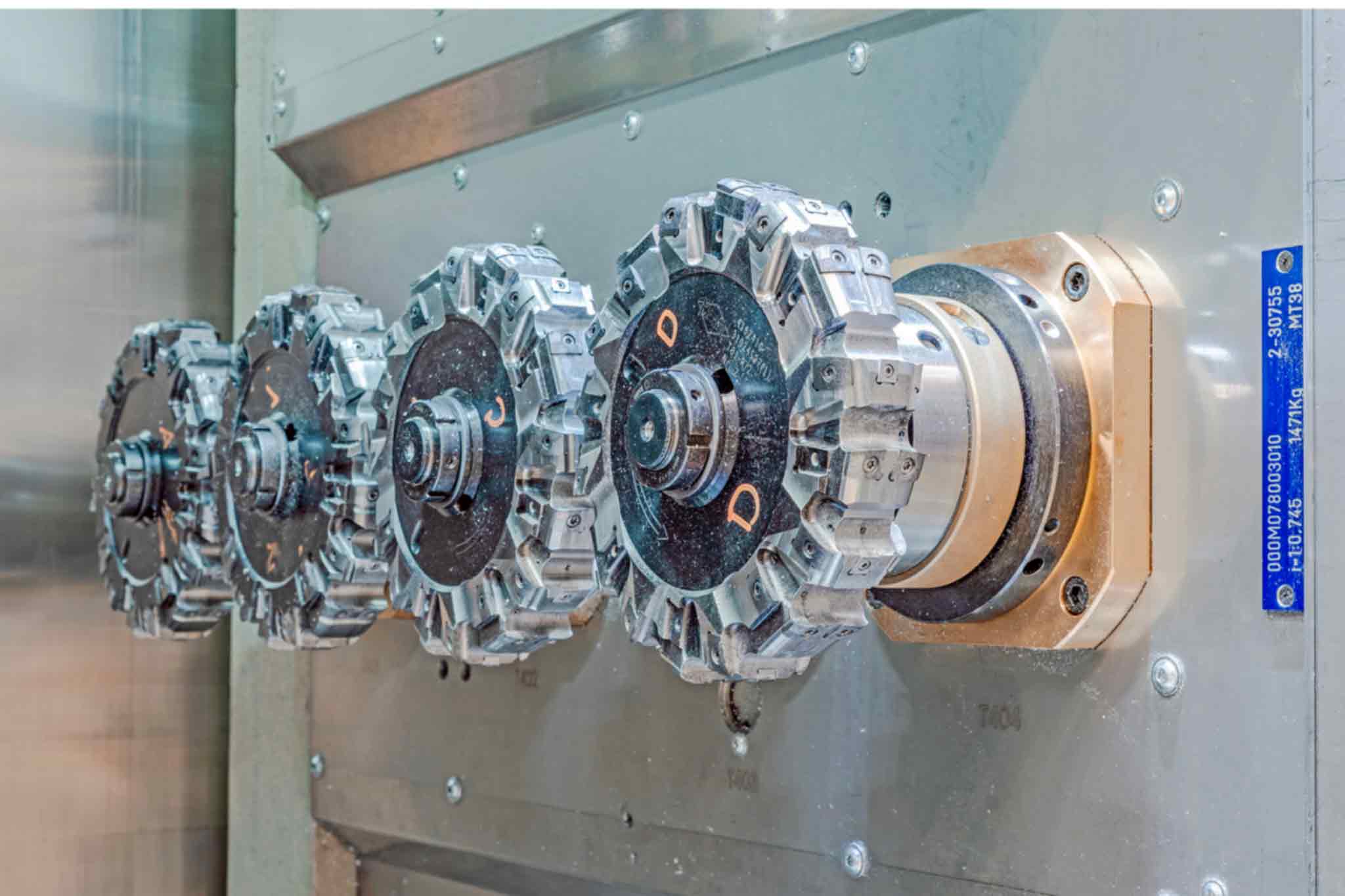

Scheibenfräser für die Querlenkerbearbeitung

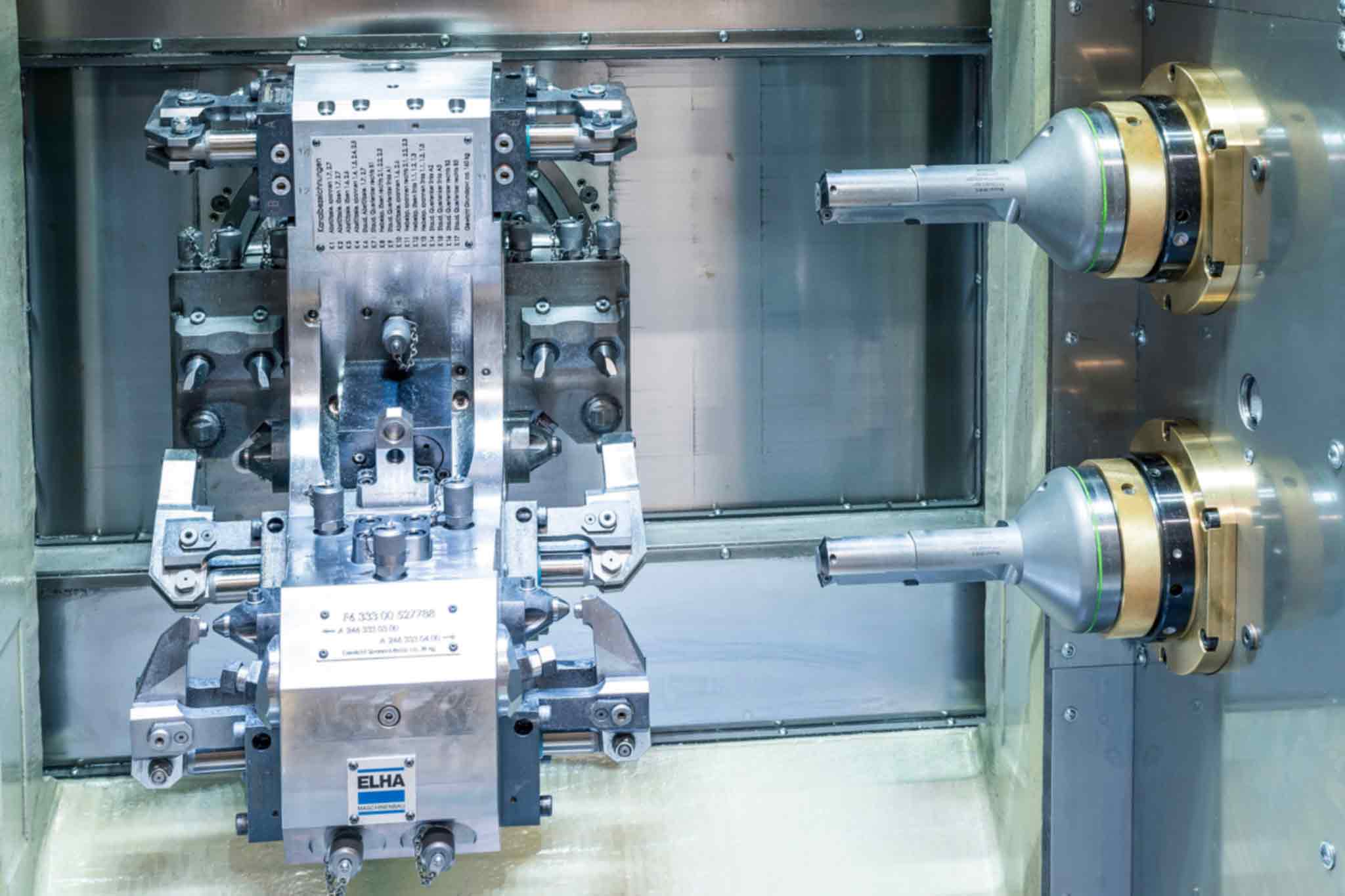

„Auch bei der Bearbeitung geschmiedeter Querlenker haben wir zusammen mit MAPAL nach einer effizienten Lösung gesucht“, erläutert ELHA-Projektleiter Marcel Thieschnieder, „Ziel war es, prozesssichere Werkzeuge zu entwickeln und die geforderten Taktzeiten einzuhalten.“ Bei dem Querlenker muss aus dem vollen Material am Ende des Lenkers eine Gabel erzeugt werden. Bei dem langspanenden Werkstoff sind bei der geforderten vierspindligen Bearbeitung sehr hohe Antriebsleistungen der Maschine erforderlich. Zudem weist die innere Kontur des Bauteils mehrere Schrägen und Radien auf, was den Abfluss der Späne beim Fräsen erschwert.

„Um kurze Prozesszeiten zu garantieren, haben wir einen Scheibenfräser mit ISO-Wendeschneidplatten entwickelt, der Schruppen und Schlichten mit Minimalmengenschmierung in nur einem Schritt ermöglicht“, erinnert sich Alexander Wiesner. Die Wendeschneidplatten sind CVD-diamantbeschichtet. Durch die exakt definierte Anordnung der einzelnen Platten, ist die erforderliche Antriebskraft begrenzt. Nach umfangreichen Tests bei MAPAL und den daraus resultierenden Daten, legte ELHA den Antrieb seiner Maschine konkret auf diese Leistung aus. Ein positiver Nebeneffekt des Scheibenfräsers war die Verkürzung der Taktzeit durch nur einen Schnitt. Darüber hinaus wird durch das Werkzeug nur eine Spindelreihe belegt und die Werkzeugfolgekosten für den Endkunden werden verringert.

Tiefbohrer für die Bearbeitung von Edelstahl-Schmiedeteilen

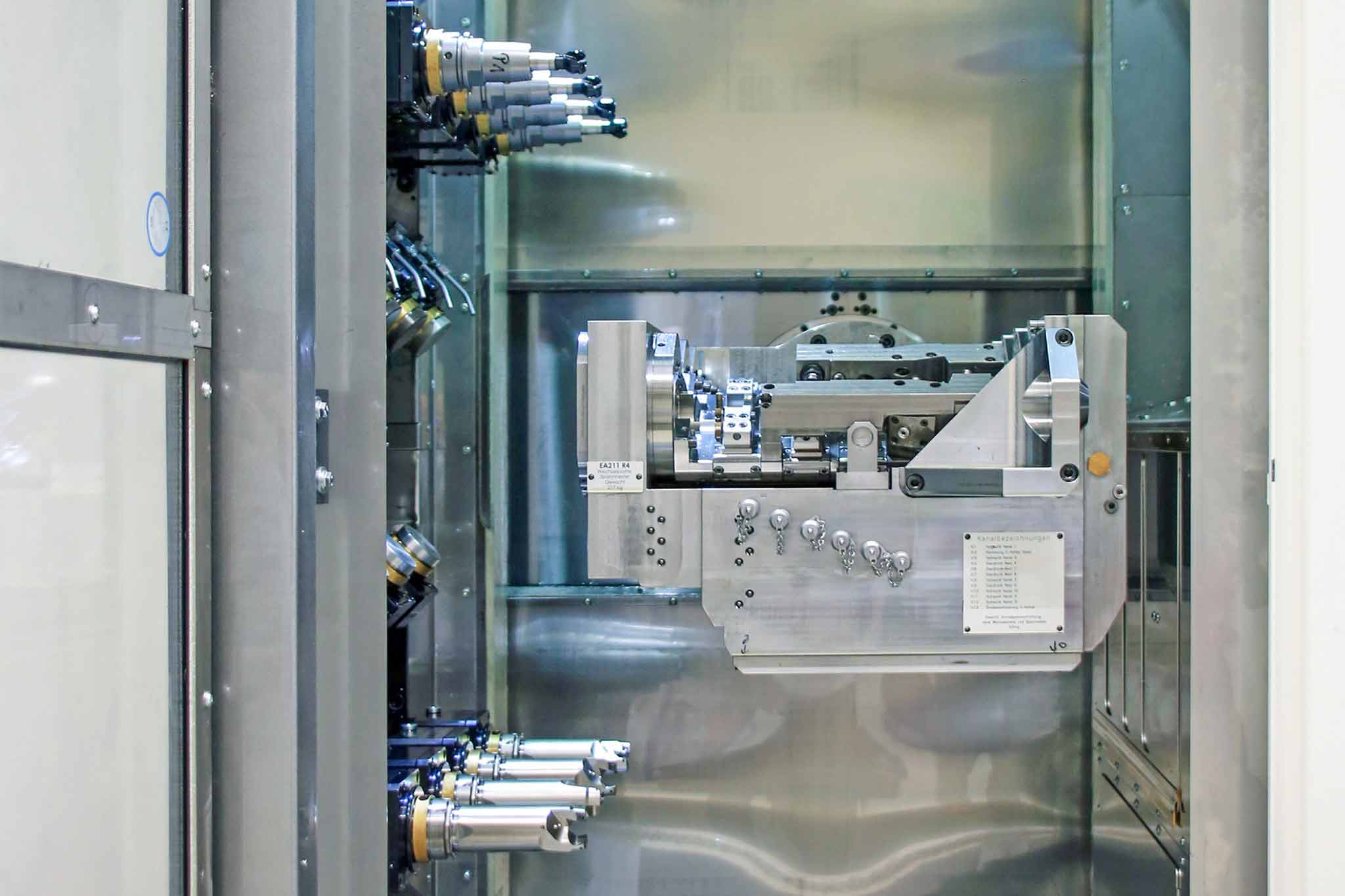

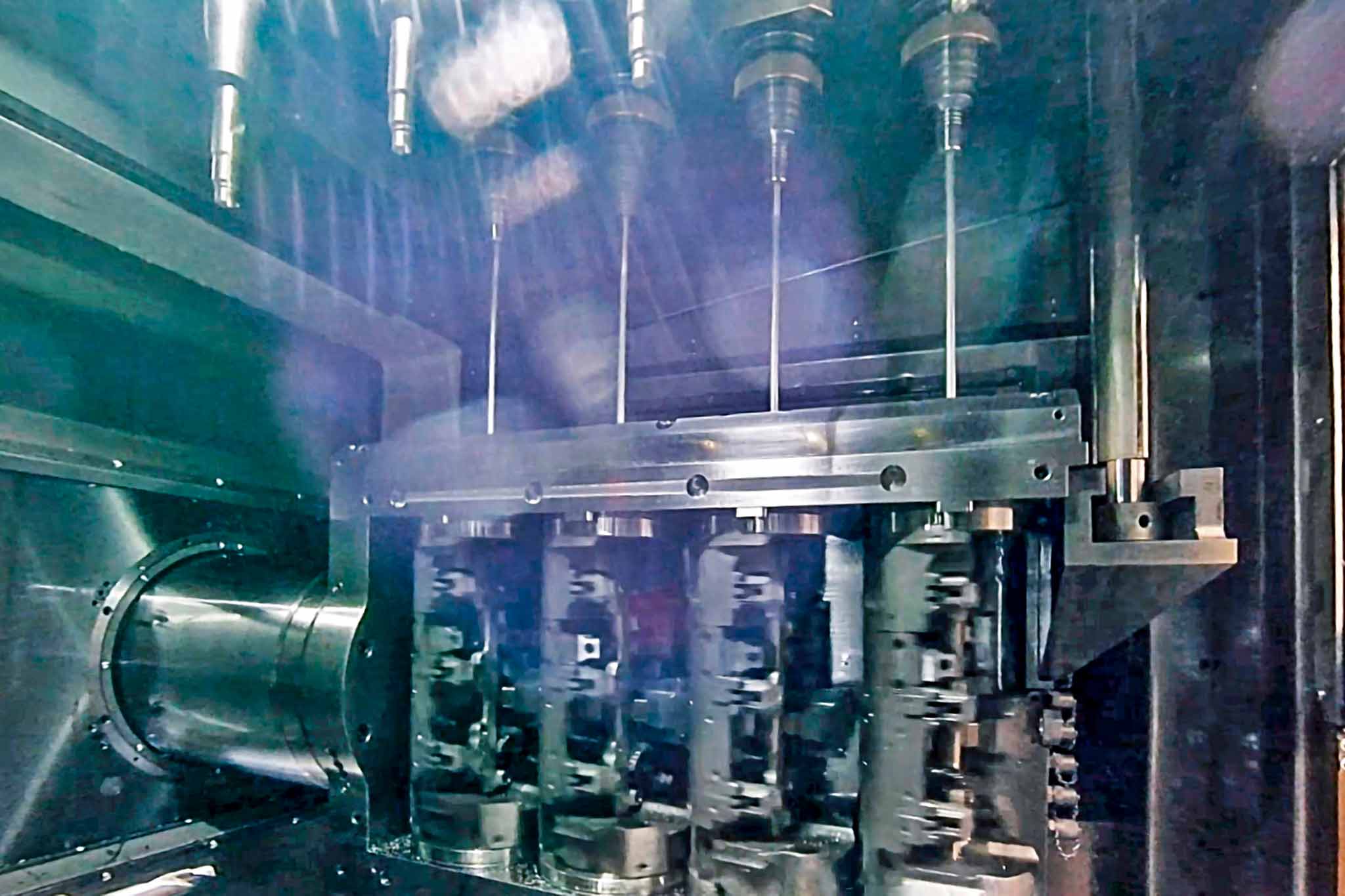

„Unser Kunde stellt Verteiler für die Hochdruck-Kraftstoffversorgung von Ottomotoren her. Dafür werden tiefe Bohrungen in schlanke geschmiedete Edelstahl-Rohlinge eingebracht“, sagt ELHA-Projektleiter Jörg Rodehutskors. Das Material ist schwer zerspanbar. Die Bohrung ist 300 mm tief. Der axiale Verlauf des Bohrers muss möglichst gering sein. Ansonsten würde die geforderte Mindestwanddicke des hoch druckbelasteten Bauteils unterschritten. Früher bearbeitete der Hersteller diese Bohrungen in einer separaten, einspindligen Werkzeugmaschine mit einem Einlippen-Tieflochbohrer.

Um seine Prozesse zu optimieren, stellte der Kunde die Anforderung an ELHA, dass die beschriebene sowie alle anderen Bearbeitungsaufgaben mehrspindlig innerhalb ein- und desselben Fertigungsmoduls ausgeführt werden. Die Teile sollten das Fertigungsmodul in einbaufertigem Zustand verlassen.

Für die beschriebene Bohrung holte sich ELHA MAPAL mit ins Boot. Der Werkzeughersteller sollte einen Bohrer liefern, der die Bearbeitung schneller und mit weniger Verlauf und Verschleiß ausführt. Die MAPAL Ingenieure entwickelten daraufhin einen exakt darauf ausgelegten zweischneidigen Vollhartmetallbohrer. Bei den Einsatzparametern vc = 90 m/min und f = 0,5 mm erreicht das neue Werkzeug einen Standweg von 80 Metern und damit fast den dreifachen Weg, den die zuvor eingesetzte Lösung erzielte. Zu den Besonderheiten der gemeinsamen Entwicklung von ELHA und MAPAL zählt auch, dass die Werkstücke in der Spannvorrichtung während der Bearbeitung gegenläufig zur Drehrichtung des Bohrers rotieren, wodurch der Verlauf der Bohrung zusätzlich minimiert wird. Für den Kunden, der pro Jahr bis zu fünf Millionen dieser Bauteile herstellt, ergeben sich dadurch erhebliche Taktzeitvorteile. Zudem benötigt er nur noch eine Maschine, um alle Bearbeitungen zu realisieren.

Synergien durch Entwicklungspartnerschaft

Die Fertigungsmodul-Philosophie