28.04.2022

Technologie aus dem Automobilbau fürs Flugzeug

Titanbearbeitung auf Portalfräsmaschine von F. Zimmermann GmbH

Zur Auslegung einer Turnkey-Maschine für die Fertigung von Titanteilen für die Aerospace-Industrie hat der Maschinenhersteller Zimmermann als Werkzeug- und Technologiepartner MAPAL ins Boot geholt. Dessen Line Boring-Technologie in Verbindung mit einer neuen Generation von Werkzeugen zur Titanbearbeitung ließen das Projekt trotz besonderer Herausforderungen zu einem gemeinsamen Erfolg werden.

Die F. Zimmermann GmbH aus Neuhausen auf den Fildern ist heute vor allem für ihre großen Portalfräsmaschinen bekannt. Über 550 Anlagen hat der exportorientierte Maschinenhersteller mittlerweile in 37 Länder der Welt geliefert. Oft stehen sie in den R&D-Abteilungen großer Unternehmen, um dort die gesamte Produktentwicklungskette vom ersten Designentwurf bis zu verschiedenen Stufen von Anschauungsmodellen zu begleiten. „Alles was einmal eine Form erhält, ist zuvor als Urmodell auf einer unserer Maschinen gewesen“, erläutert Steffen Nüssle, Verkaufsleiter Export und Leiter der Anwendungstechnik bei Zimmermann.

Übliche Materialien für den Modellbau sind Holz, Styropor und Ureol. Der Einstieg von Zimmermann in die Metallbearbeitung vor mehr als 20 Jahren erfolgte mit Aluminium. Das war zugleich der Türöffner für die Flugzeugindustrie. Nach und nach wagte man sich an die Bearbeitung von Verbundwerkstoffen, Stahl und hochwarmfesten Werkstoffen wie Titan, Waspaloy, Inconel und Invar. Bei diesen Materialien liegt der Fokus nicht mehr auf Modellen und Mustern. Die Aerospace-Industrie nutzt die Portalfräsmaschinen hier als Produktionsmaschinen für die Teilefertigung.

Turnkey aus der Manufaktur – Fokus auf simultanem Engineering

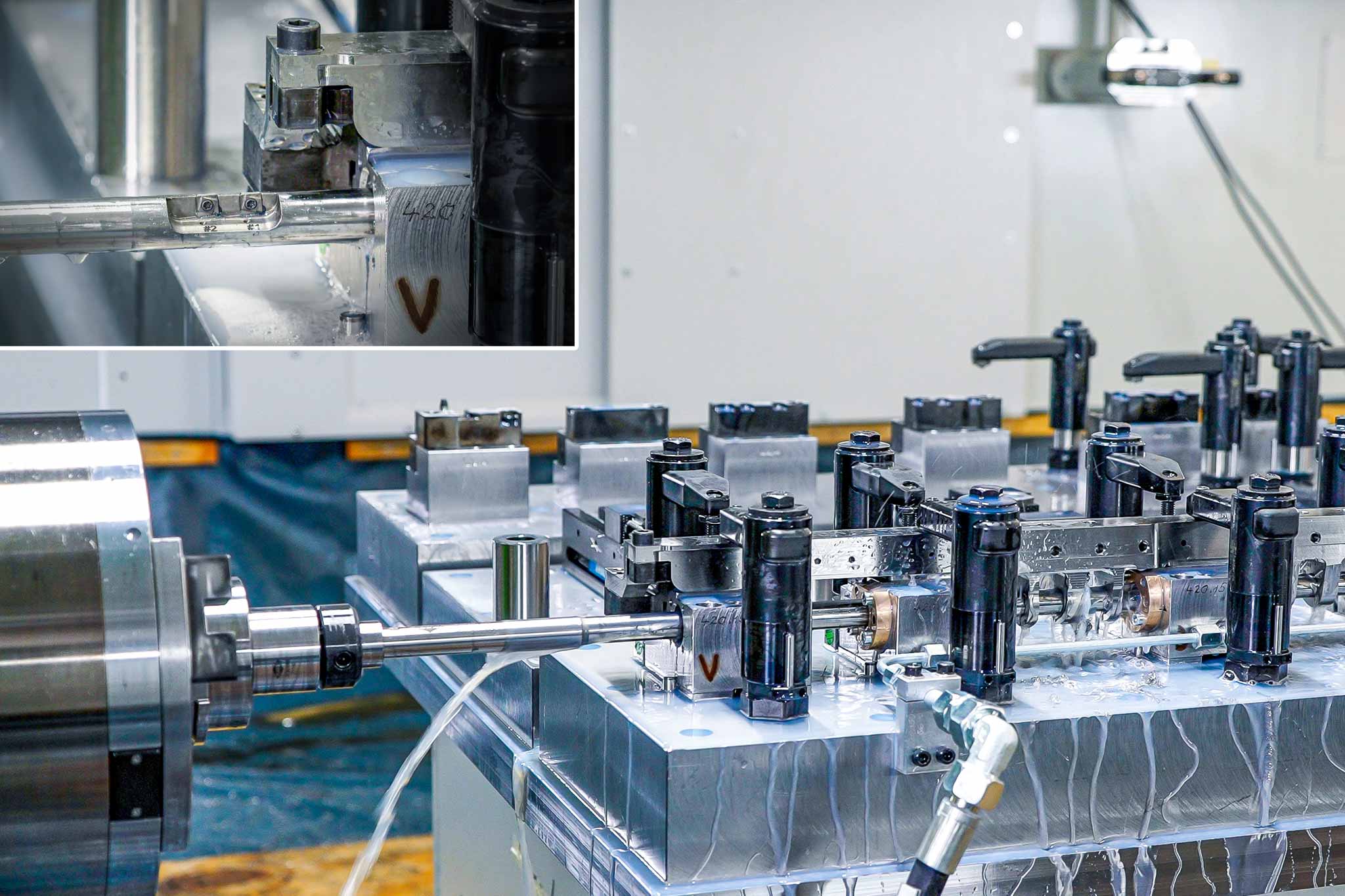

Bei dem Bauteil handelt es sich um eine rund 1,50 m lange Aufhängung. Eine besondere Herausforderung bei der Bearbeitung stellt eine Reihe von zwölf Bohrungen in Laschen dar, die auf einer Länge von 990 mm nacheinander am Werkstück sitzen. Dabei verlangt der Kunde hohe Präzision. Bei einem Bohrungsdurchmesser von 17 mm ist Toleranz H7 vorgeschrieben. Auf der ganzen Länge des Bauteils muss die Konzentrizität der Bohrungen unter 0,05 mm liegen. Die gleiche Genauigkeit wird für die Rechtwinkligkeit der Bohrungslaschen zur Bauteiloberfläche verlangt.

Zimmermann setzte bewusst auf MAPAL als Werkzeugpartner. „Unsere Anwendungstechnik macht bei so einem Turnkey-Projekt keine Kompromisse, da kommen nur sehr gute Systempartner in Frage“, sagt Steffen Nüssle und berichtet von besten Erfahrungen, die er selbst mit dem Werkzeughersteller gemacht habe.

In zurückliegenden Turnkey-Projekten von Zimmermann ging es um Flügel-Holme für den Airbus A350 sowie um Senkungen und tiefe Bohrungen an Windkraftflügeln aus Glasfaser. Als er bei einem anderen Maschinenhersteller tätig war, hatte Nüssle ebenfalls mit MAPAL zu tun. Dabei ging es um die Bearbeitung der Lagersitze für Kurbel- und Nockenwellen großer Dieselmotoren mittels Line Boring. Mit solchen Reihenbohrstangen hat MAPAL im Automobilbereich sehr viel Know-how aufgebaut. Nun war dieses Know-how auch beim Aerospace-Bauteil gefragt, dessen Laschen sehr an die Stege in der Kurbelwellenlagergasse eines Verbrennungsmotors erinnern.

Pulvermetallurgisches Titan

Ins Grübeln kamen die Projektpartner beim Material für das Bauteil, laut Kunde geschmiedete Rohlinge aus der Titanlegierung TA15m. „Mit Flugzeugtitan kennt sich jeder von uns aus und weiß, worauf er sich einlässt, aber diese spezielle Legierung haben selbst eingefleischte Flugzeugexperten bei uns nicht gekannt“, räumt Steffen Nüssle ein. Auch Jens Ilg, der bei MAPAL im Segment Aerospace & Composites tätig ist, bestätigt: „Das Material war auch für uns exotisch.“ Es stellte sich heraus, dass TA15m ein pulvermetallurgisch hergestellter Werkstoff ist. Das gesinterte Material wird durch einen speziellen Prozess nachverdichtet, wodurch das Werkstück die Charakteristik eines Schmiedeteils erlangt.

Für die Auslegung der Maschine stellte der Kunde keine Rohlinge zur Verfügung. Daher blieb nichts anderes übrig, als von einem Titanbarren auszugehen und die Form des Rohlings mit seinem Aufmaß aus dem Vollen heraus zu fräsen. So wurde das Rohteil imitiert, das beim Kunden Ausgangspunkt der Fertigung werden soll. Allein diese Vorarbeit benötigte eine Bearbeitungszeit von 30 Stunden.

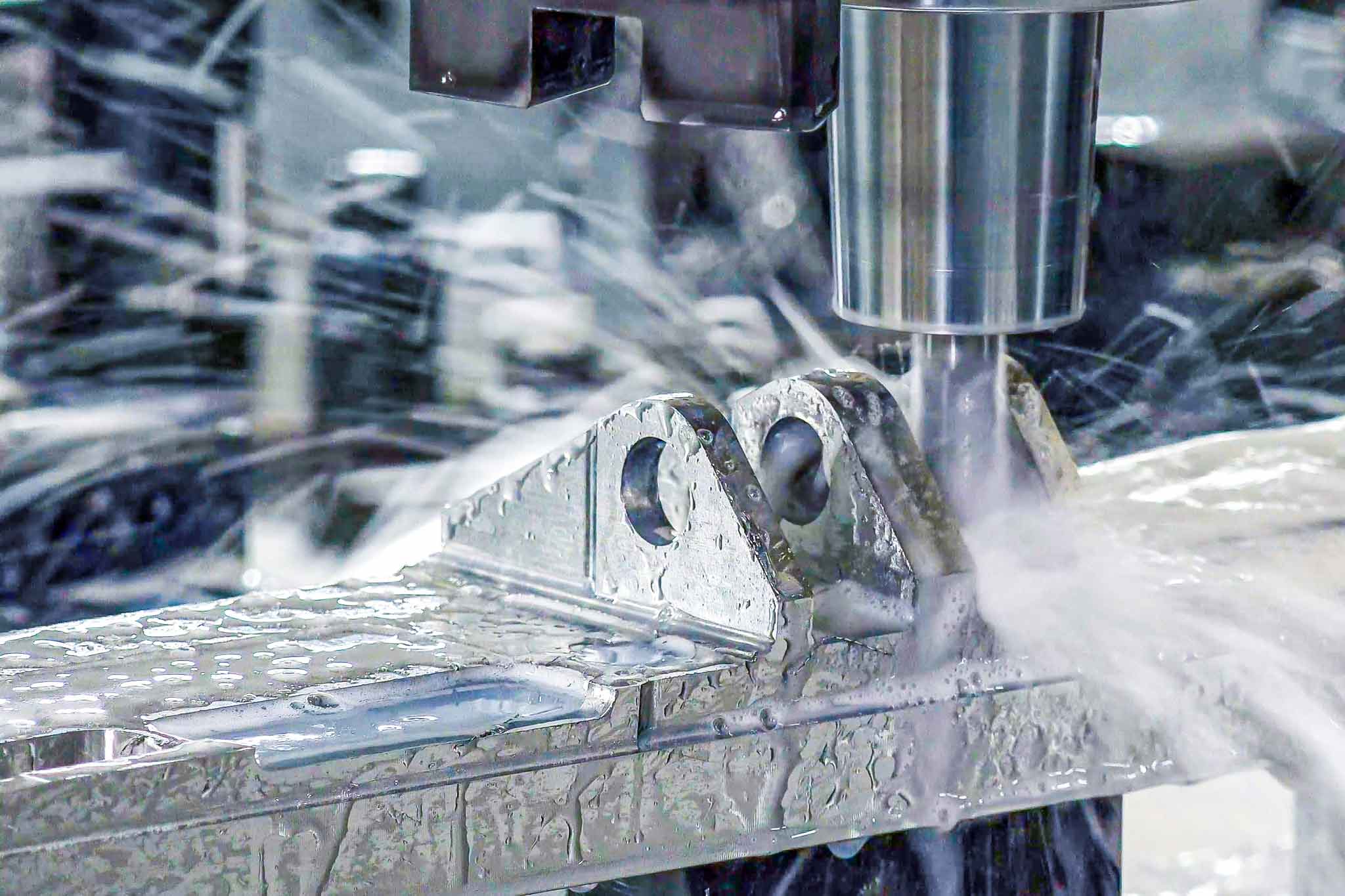

Parallel zum Aufbau der Maschine bei Zimmermann in Neuhausen begann MAPAL in Aalen bereits mit Werkzeugtests, für die der Werkzeughersteller eine von Grund auf neu entwickelte Generation an Titanwerkzeugen einsetzen konnte. Um hohe Abtragsraten zu erreichen, hat sich der Walzenstirnfräser NeoMill-Titan durchgesetzt. Die neue Topographie der Wendeschneidplatten hat MAPAL so entwickelt, dass die Späne optimal geformt und abgeführt werden. Ein ebenfalls neues Schneidstoffkonzept minimiert den Verschleiß und die Bildung von Aufbauschneiden.

Selbst erfahrene Anwendungstechniker waren überrascht, wie ruhig und fast lautlos die Werkzeuge arbeiteten. Auch die Standzeit überzeugte. Die von Bernd Scheurenbrand erwarteten 60 Minuten wurden deutlich übertroffen. „Teilweise waren die Werkzeuge fast sieben Stunden im Eingriff, das ist eine sensationelle Standzeit“, schwärmt der erfahrene Anwendungstechniker von Zimmermann. Dieses Ergebnis wurde möglich unter anderem dank einer modernen Schutzbeschichtung mit guter Haftung am Werkzeug, einer effektiven Temperaturbarriere und einer sehr glatten Oberfläche, die die Hitze in der Schnittzone reduziert.

Neue Werkzeuggeneration überzeugt

Eine hervorragende Kühlung ist bei der Bearbeitung von Titan essenziell, um die entstehende Wärme abzuführen. Damit der volle Kühlmitteldruck am Fräser anliegt, wurden MAPAL MillChucks als Spannfutter eingesetzt, bei denen die Kühlmittelzufuhr integriert ist. Für den Kühlschmierstoff wählte Zimmermann das Unternehmen Blaser Swisslube als weiteren Projektpartner, dessen Kühlmittel bestens hochdruckgeeignet ist.

Für Bohrungen seitlich in die Laschen hat MAPAL ein Sonderwerkzeug mit Winkelkopf auf Basis des MEGA-Speed-Drill-Titan entwickelt. Der Bohrer bohrt, entgratet anschließend mit der Senkstufe hinten und zirkuliert dann rückwärts auch noch eine Fase.

Line Boring von zwei Seiten

Die 685 mm lange Reihenbohrstange mit Durchmesser 17 mm, die im Anschluss die Fertigbearbeitung übernimmt, ist mit zwei einstellbaren Schneiden bestückt und wird zwischen den Laschen in Führungsbuchsen geführt. Die erste Schneide bohrt die Hauptbohrung auf und egalisiert so einen eventuell durch die Vorbearbeitung entstandenen Versatz. Schneide 2 erzeugt unmittelbar danach den Fertigdurchmesser in H7-Qualität. Die lange Bohrstange erinnert Jens Ilg dabei an ein Laserschwert: „Dieses Schwenkmanöver, um das Werkzeug vor dem Bauteil zu positionieren, hat schon etwas von Star Wars.“ Die Portalfräsmaschine, eine sechsachsige FZ42 mit Fräskopf VH60, bietet mehr als genug Platz für das spektakuläre Herumwirbeln. Der Arbeitsraum hat eine Größe von 8,50 x 3,90 x 1,50 m und ist aufgeteilt in einen Bereich mit festem Maschinentisch und einen Bereich mit Rundtisch für weitere Bearbeitungen.

Das Übertragen der Ergebnisse aus dem Testzentrum von MAPAL auf die Maschine in Neuhausen war ein kritischer Schritt des Projekts, wie Nüssle schildert: „Nach den erfolgreichen Testläufen in Aalen wussten wir, wo die Reise hingehen musste. Unser Portalfräszentrum ist viel größer als das Bearbeitungszentrum in Aalen, hat größere bewegte Massen und größere Hebellängen. Und ist damit nicht ganz so steif.“

Die Befürchtungen erwiesen sich als unnötig: Hier wie dort wurden die gewünschten Genauigkeiten mit hoher Prozesssicherheit erreicht. Das gilt insbesondere auch für die Mitte des Werkstücks, wo die Bohrungen von beiden Seiten aufeinanderstoßen und ein kleiner Versatz möglich ist. Die Messergebnisse belegen, dass die Bearbeitung auf Umschlag geklappt hat: Gerade mal 8 µm Differenz wurden an dieser Stelle gemessen. Das Line Boring Verfahren sorgt dafür, dass eine einmal erreichte Präzision auch nach einigen Jahren noch reproduziert werden kann, denn die Maschine stellt nur Vorschub und Drehzahl bereit, während die eigentliche geometrische Führung aus der Vorrichtung kommt.

Zimmermann hat bei der Konstruktion seiner Vorrichtung viel für die Schwingungsdämpfung getan. Durch die zahlreichen Spangen und Klammern kamen allerdings auch etliche Störkonturen ins Spiel. Hier hat der Maschinenhersteller seine Kompetenz aus dem Modellbau genutzt und zunächst einen Rohling aus Kunststoff angefertigt. „Wenn beim ersten Versuch etwas schiefgelaufen wäre, hätten wir weder das teure Titan, noch das Werkzeug oder gar die Maschine beschädigt“, erläutert Nüssle. Doch es lief auf Anhieb glatt durch und für das erste Titanteil waren nur noch die Schnittparameter anzupassen.

Von der guten Zusammenarbeit zwischen Zimmermann und MAPAL ist Steffen Nüssle sehr angetan: „Ich war schon bei vielen Turnkey-Entwicklungen dabei, habe aber noch nie ein Projekt erlebt, das so satt durchgeflutscht ist wie dieses. Das hat richtig Spaß gemacht.“ Die geografische Nähe zwischen Neuhausen und Aalen war dabei ein großer Vorteil: Nach einer Stunde Autofahrt konnte man direkt an der Maschine die jeweils nächsten Schritte gemeinsam besprechen.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342